Skanowanie 3D stało się nieodzownym elementem pracy w wielu branżach — od inżynierii i budownictwa po archeologię oraz konserwację dziedzictwa. Urządzenia klasy premium, takie jak modele od FARO i Leica, często osiągają ceny rzędu kilkuset tysięcy złotych. Co wpływa na tak wysoki koszt i czy jest on uzasadniony?

Precyzyjna technologia pomiarowa jako fundament działania

Urządzenia wykorzystywane w profesjonalnych zastosowaniach oferują nadzwyczajną dokładność, często zapewniając pomiary z precyzją rzędu ±1 mm, nawet na odległość przekraczającą 300 metrów. Jest to możliwe dzięki:

- zastosowaniu precyzyjnie skalibrowanych układów optycznych,

- niezawodnym systemom mechanicznym,

- wykorzystaniu złożonych algorytmów przetwarzania danych w czasie rzeczywistym.

Tak zaawansowana technologia gwarantuje powtarzalność wyników w krytycznych zastosowaniach inżynieryjnych i geodezyjnych.

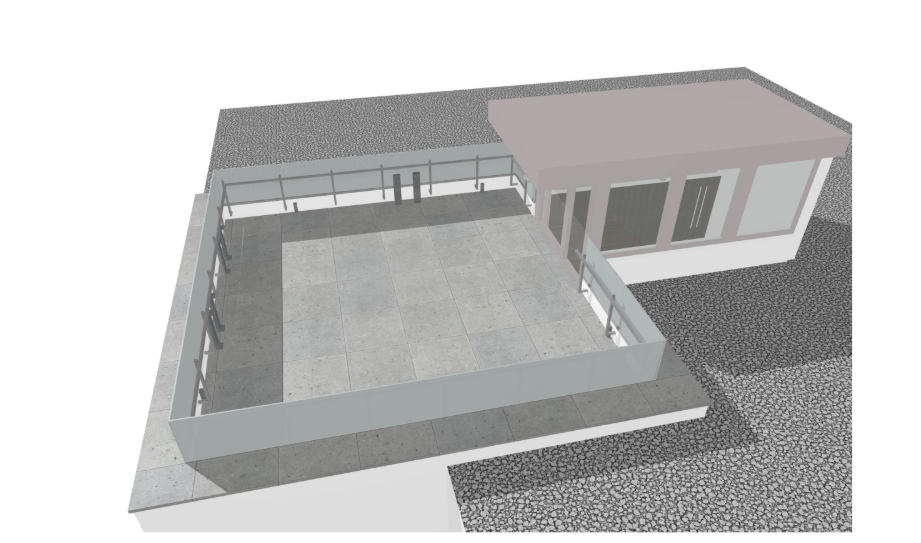

Wszechstronność w terenie i wnętrzach – odporność, mobilność, precyzja

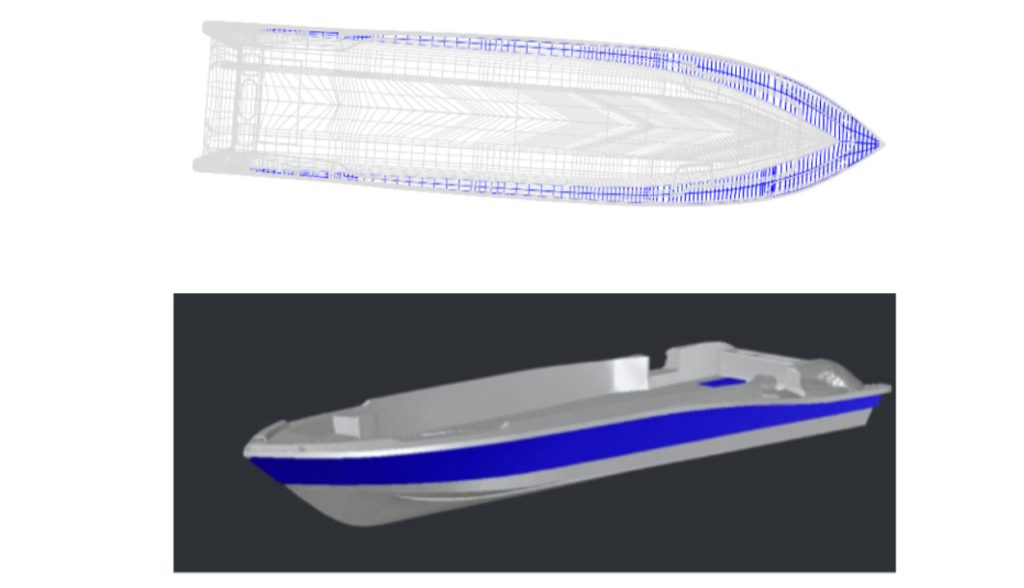

Nowoczesne skanery 3D stosowane w profesjonalnych projektach różnią się zakresem możliwości, ale łączy je jedno: niezawodność w trudnych warunkach. Modele przystosowane do pracy terenowej oferują wysoką odporność na wodę, pył i wibracje, co pozwala na ich użycie zarówno na placach budowy, jak i w środowiskach przemysłowych.

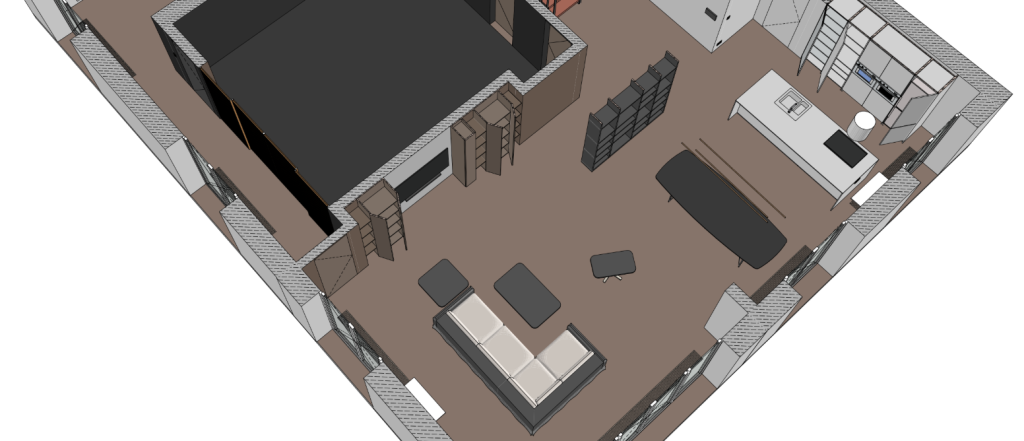

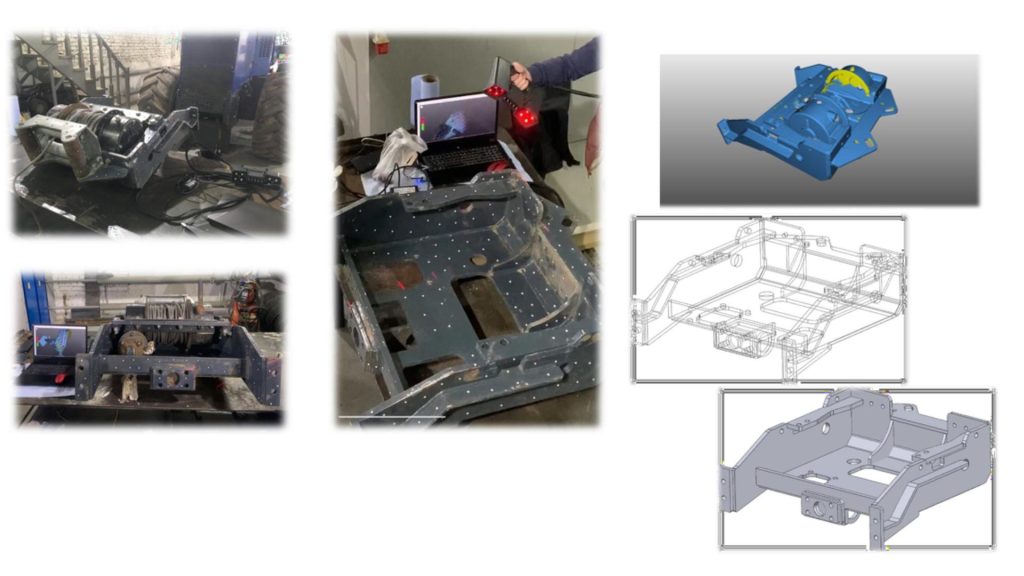

Niektóre urządzenia są zoptymalizowane pod kątem zasięgu i precyzji pomiarów statycznych, inne natomiast wyróżniają się kompaktowością i mobilnością, dzięki czemu mogą być wykorzystywane w trudno dostępnych przestrzeniach, np. za pomocą ręcznych skanerów 3D. Tego typu sprzęt świetnie sprawdza się w szybach instalacyjnych, pomieszczeniach technicznych czy podczas inwentaryzacji wnętrz zabytkowych.

Dzięki wymiennym akumulatorom, automatycznej kalibracji i stabilnemu działaniu w szerokim zakresie temperatur, profesjonalne skanery 3D znajdują zastosowanie w różnorodnych scenariuszach: od infrastruktury liniowej po rewitalizację obiektów historycznych.

Oprogramowanie – nieodzowny element procesu skanowania

W zestawie ze sprzętem oferowane jest również specjalistyczne oprogramowanie, niezbędne do obróbki danych:

- FARO SCENE – do rejestracji i optymalizacji chmur punktów,

- Leica Cyclone – do analizy oraz modelowania danych pozyskanych ze skanowania,

- pełna integracja z platformami CAD/BIM,

- funkcje generowania modeli, map oraz dokumentacji technicznej.

Dopiero połączenie wysokiej jakości sprzętu i odpowiedniego oprogramowania daje pełną funkcjonalność systemu skanowania 3D.

Szerokie spektrum zastosowań branżowych

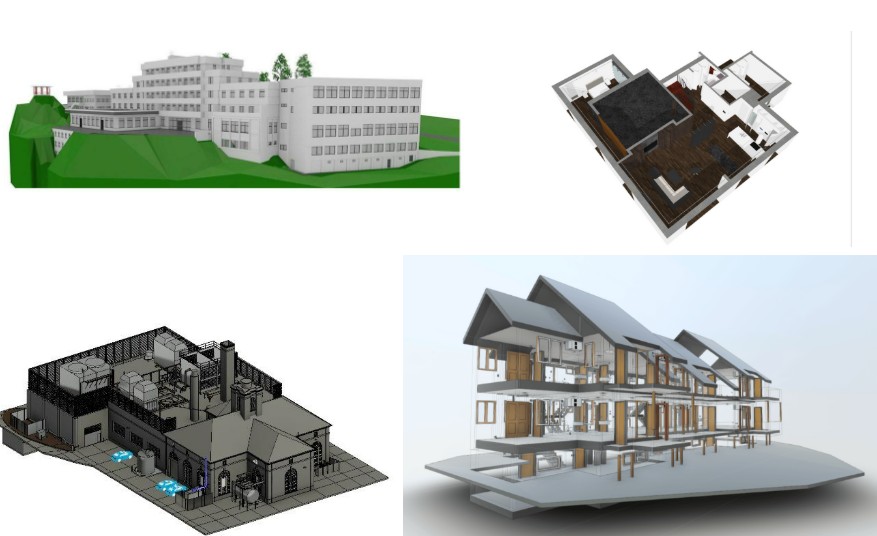

Profesjonalne skanery 3D odgrywają kluczową rolę w wielu dziedzinach:

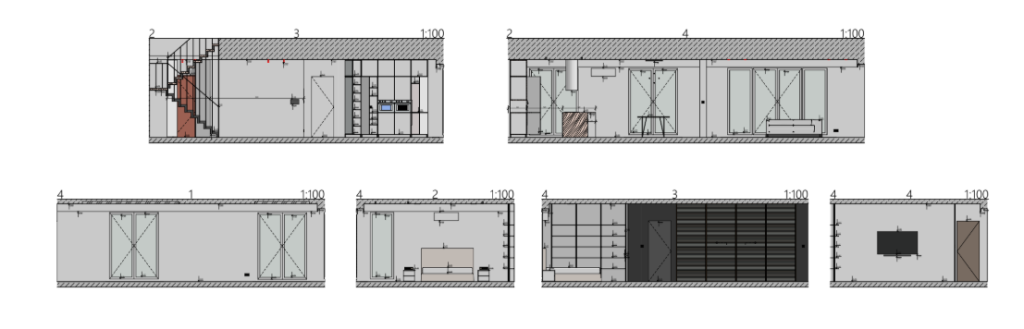

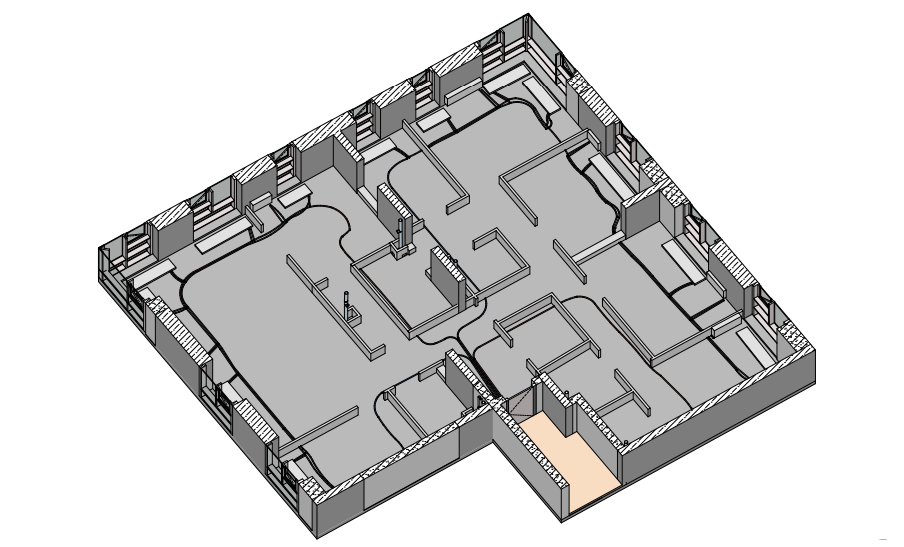

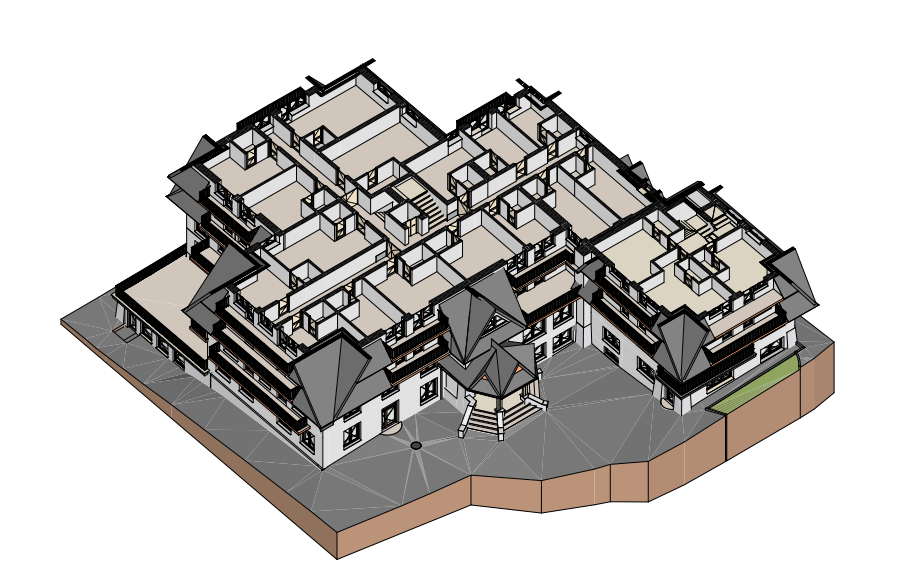

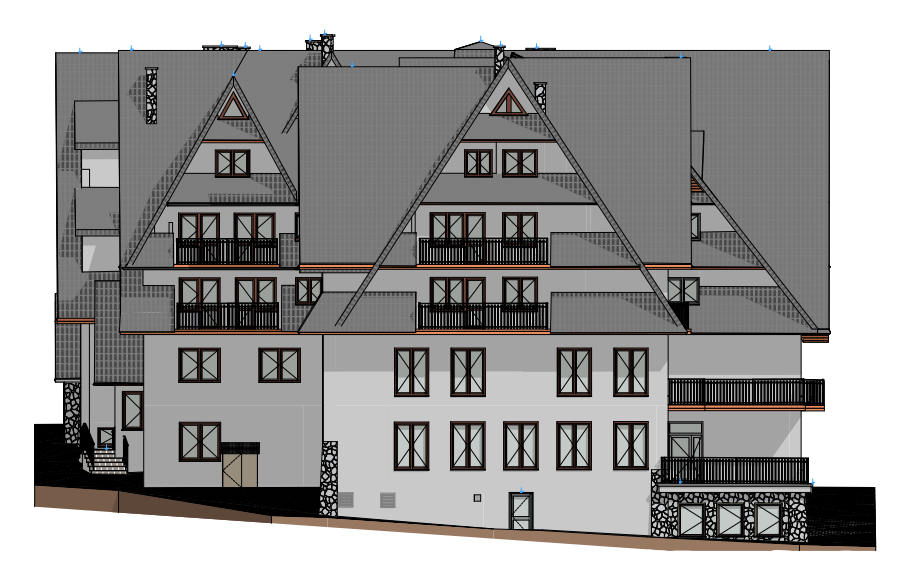

- dokumentacja techniczna i inwentaryzacja architektoniczna,

- cyfrowe odwzorowanie obiektów zabytkowych,

- analiza przemieszczeń konstrukcji i deformacji,

- wsparcie dla projektowania urbanistycznego oraz geodezji przemysłowej.

Firma Scan M2 korzysta z najwyższej klasy sprzętu przy realizacji projektów budowlanych, przemysłowych i konserwatorskich.

Czy inwestycja w skaner 3D się opłaca?

Choć koszt zakupu może wydawać się wysoki, stanowi on inwestycję w jakość i długoterminową efektywność. Cena obejmuje:

- wyjątkową precyzję pomiarową,

- odporność sprzętu na wymagające warunki pracy,

- dostęp do zaawansowanego oprogramowania,

- ciągłe wsparcie techniczne i aktualizacje systemowe.

Profesjonalne skanery 3D, takie jak FARO Focus3D S70, Leica C10 czy skanery ręczne, to zaawansowane narzędzia, które wyznaczają kierunek przyszłości w pomiarach przestrzennych. Ich wdrożenie pozwala znacząco podnieść jakość projektowania, skrócić czas realizacji oraz zwiększyć konkurencyjność firmy w sektorze budownictwa, inżynierii czy architektury.

Jednak wprowadzenie takiej technologii wiąże się nie tylko z kosztownym zakupem sprzętu i licencji, ale także z koniecznością przeszkolenia personelu, zmiany procesów pracy i wdrożenia nowych procedur kontroli jakości danych. To dodatkowe wyzwanie organizacyjne i czasowe, na które nie każda firma może sobie pozwolić.

Dlatego dla wielu podmiotów bardziej opłacalną i bezpieczną drogą jest outsourcing usług skanowania 3D i modelowania BIM. ScanM2 oferuje kompleksowe usługi outsourcingu skanowania laserowego 3D, modelowania BIM oraz przygotowania dokumentacji 2D. Współpracujemy z architektami, projektantami wnętrz, inżynierami oraz biurami projektowymi, dostarczając dokładne dane pomiarowe i modele gotowe do użycia w praktyce projektowej i wykonawczej.

👉 Skontaktuj się z nami, aby uzyskać bezpłatną wycenę i doradztwo techniczne dla Twojego projektu!

Najczęściej zadawane pytania

Dlaczego profesjonalne skanery 3D są tak drogie?

Profesjonalne skanery 3D są drogie, ponieważ oferują bardzo wysoką precyzję pomiarów (często do ±1 mm), wytrzymałą konstrukcję do pracy w trudnych warunkach oraz integrację z zaawansowanym oprogramowaniem do przetwarzania chmur punktów i modelowania BIM. Są projektowane z myślą o inżynierii i zastosowaniach przemysłowych

Czym różni się tani skaner 3D od profesjonalnego?

Tanie skanery mają zazwyczaj niższą dokładność, mniejszy zasięg i mniej szczegółowe dane. Wysokiej klasy modele, takie jak FARO czy Leica, oferują skanowanie na dużą odległość, wysoką jakość danych i możliwość pracy w środowiskach CAD/BIM.

Czy muszę kupować skaner 3D do mojego projektu?

Nie. Zakup skanera to duży wydatek i wymaga przeszkolenia pracowników. Dla wielu firm bardziej opłacalnym rozwiązaniem jest outsourcing usług skanowania 3D – szczególnie przy jednorazowych lub dużych projektach.

Czy można używać skanera 3D na zewnątrz lub na placu budowy?

Tak. Modele przemysłowe, takie jak FARO Focus Premium czy Leica RTC360, są przystosowane do pracy w trudnych warunkach – są odporne na kurz, wilgoć, wibracje i działają w szerokim zakresie temperatur.

Jakie oprogramowanie jest używane z profesjonalnymi skanerami 3D?

Większość profesjonalnych urządzeń posiada dedykowane oprogramowanie, np. FARO SCENE lub Leica Cyclone. Programy te umożliwiają przetwarzanie chmur punktów, rejestrację skanów i tworzenie modeli 3D lub dokumentacji 2D gotowej do użycia w CAD/BIM.

Jak obniżyć koszty skanowania 3D?

Najlepszym sposobem na redukcję kosztów jest skorzystanie z usług profesjonalnej firmy, takiej jak ScanM2. Oferujemy kompleksowe usługi: skanowanie laserowe 3D, modelowanie BIM oraz tworzenie dokumentacji — bez potrzeby zakupu sprzętu czy reorganizacji pracy zespołu.